Bahaya dan risiko operasional di perusahaan drilling sangat tinggi. Berbagai ‘improvement’ pencegahan mutlak dilakukan karena kalau terjadi kecelakaan, bukan soal nyawa saja, bisnis pun terkena dampaknya.

Bicara pengeboran minyak dan gas bumi di Indonesia orang tentu sangat mengenal PT Pertamina Drilling Services Indonesia atau biasa disingkat menjadi PDSI. Perusahaan dengan bisnis utamanya Rig Services dan Non Rig Services ini merupakan anak usaha Pertamina Hulu Energi. Atas kinerjanya, saat ini PDSI menjadi perusahaan drilling terbesar di Asia Tenggara dan kiprahnya dalam mendukung ketahanan energi nasional tak bisa diragukan lagi. Salah satu upaya yang dilakukan PDSI adalah dengan terus memproduksi minyak nasional. Bukan hanya itu, pengeboran geothermal juga dilakukan, tercatat PDSI sudah berpengalaman sejak 1974.

Sekilas sejarah PDSI, saat bisnis pengeboran dari Pertamina dipisah ke dalam ‘Unit Usaha Bor EP’ pada tahun 1999 dan 2001, unit usaha ini diberi nama ‘Pertamina Drilling Services Indonesia’ (PDSI). Satu tahun kemudian, PDSI diubah menjadi Drilling Services dari Direktorat Hulu Pertamina.

Tahun 2006, Drilling Services dialihkan menjadi bagian dari Direktorat Pengembangan Usaha Pertamina EP dan pada tahun yang sama, Drilling Services dikembalikan menjadi unit usaha dari Direktorat Hulu Pertamina sebagai bagian dari persiapan untuk dipisah menjadi perusahaan tersendiri. Hingga pada tahun 2008, perusahaan ini pun resmi didirikan dengan nama ‘PT Pertamina Drilling Services Indonesia’ (PDSI).

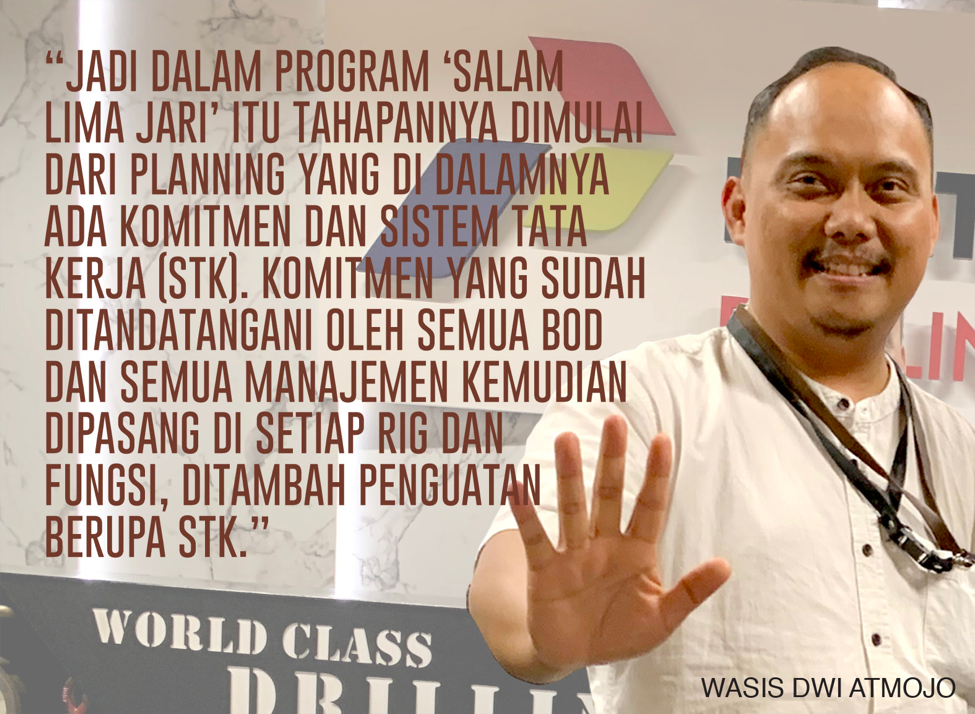

Beberapa waktu lalu KATIGA berkesempatan bincang-bincang dengan VP HSSE & Quality Wasis Dwi Atmojo untuk mengetahui lebih jauh tentang operasi dan penerapan HSSE di PDSI,

Pria kelahiran Jakarta, 03 Maret 1980 dan besar di Purworejo ini menjelaskan dalam operasional Rig Services di PDSI dikelola secara berkesinambungan dengan menggunakan perangkat utama alat bor atau yang lebih dikenal dengan rig baik untuk pekerjaan pengeboran, workover ataupun well service. Sebelum kegiatan pengeboran dilakukan, PDSI akan melakukan mobilisasi rig yaitu memindahkan seluruh perangkatnya yang terdiri dari komponen utama rig seperti drawwork, menara, substruktur, mud pump, engine genset, dll maupun komponen pendukung seperti Porta Camp untuk akomodasi maupun gudang dan workshop.

Drilling Rig atau rig pengeboran secara umum terbagi atas lima system utama, pertama, Hoisting System (drawwork, crown block, travelling block). Kedua, Rotating System (top drive, rotary table). Ketiga, Circulating System (pompa lumpur, tangki lumpur dan perangkatnya). Keempat, Power dan Instrumentation System (engine, genset, power distribution). Kelima, Blow Out Preventer atau BOP (perangkat pencegah semburan liar). Kelima sistem itu menjadi satu kesatuan dinamakan ‘drilling rig’.

Setelah perangkat tersebut dimobilisasikan/dipindahkan ke lokasi dimana akan dilakukan pengeboran, maka seluruh perangkat tersebut akan dirakit yang disebut proses Rig Up. Setelah rig dinyatakan Rig Up 100%, selanjutnya dilakukan uji fungsi dan endurance test untuk memastikan rig siap beroperasi dan diterima oleh klien. Rig dinyatakan beroperasi saat mata bor mulai berputar di tanah dan dikenal dengan istilah ‘tajak’.

Ketika rig sudah dinyatakan release lalu dilakukan dismantle (Proses Rig Down) dan dilanjutkan dengan kegiatan demobilisasi/memindahkan kembali perangkat rig ke lokasi yang telah ditentukan (titik asal rig), baik menggunakan jalur darat maupun menggunakan jalur laut tergantung kondisi geografis lokasi pengeboran.

Wasis yang memulai karir di dunia migas di PT PDSI area Prabumulih, Sumatera Selatan menambahkan bahwa proses operasi pemboran rig melalui beberapa tahapan yang dimulai dari bor lubang, set casing, semen casing dimana ketiga kegiatan tersebut dilakukan secara bertahap sampai ke titik akhir pemboran (TD/Total Depth) yang telah ditentukan, setelah itu dilakukan kegiatan perforasi, dan sumur siap untuk di produksi.

Sumber Bahaya dan Risiko

Dalam kegiatan operasionalnya PDSI sangat concern terhadap Major Accident Hazard, bahaya yang berpotensi mengakibatkan konsekuensi/dampak yang bersifat katastropik atau masif. Menurut Wasis ada dua Major Accident Hazard terkait aktivitas PDSI yaitu Rig Stability Hazard dan Well Control Hazard. Rig Stability Hazard adalah bahaya terjadi pada sesuatu yang ada kaitannya dengan rig stability–Rig roboh/tumbang atau rig tenggelam. “Jika terjadi rig tumbang maka pekerja yang ada di atas rig bisa terjatuh dan celaka. Well Control Hazard merupakan bahaya terjadi karena ada cairan hydrocarbon yang keluar dari perut bumi tidak terkendali kemudian terjadi kebakaran (blow out),” ujar alumni Teknik Mesin Universitas Indonesia ini.

Selain Major Accident Hazard tersebut masih ada beberapa sumber bahaya pemboran lain yang diklasifikasikan sebagai berikut: bahaya terhadap kesehatan meliputi bahaya kimia, kebisingan, getaran, biologis, ergonomi dll. Kemudian bahaya terhadap keselamatan seperti pergerakan kendaraan/alat, mekanis, kebakaran, ledakan, listrik. Bahaya terhadap lingkungan terkait emisi, limbah berbahaya, kebisingan. Serta bahaya terhadap keamanan seperti masuk tanpa izin, protes, terorisme, pencurian.

“Semua bahaya ini kami monitor secara periodik dalam sebuah laporan baik mingguan, bulanan sampai tahunan dan berkoordinasi dengan SHU (Subholding Upstream),” ungkap Wasis. Risiko-risiko operasional terkait aspek K3 sebagaimana tersebut di atas sebenarnya saling terkait dengan risiko bisnis dan tidak bisa dipisahkan, seperti kejadian blow out ataupun fatality yang terjadi selama kegiatan operasional tentunya akan mempengaruhi laba perusahaan yang akan diperoleh atau bahkan mengganggu keberlangsungan bisnis PDSI ke depannya, tambah ia.

Pengendalian Bahaya dan Risiko

Agar bahaya-bahaya ini tidak berkembang menjadi ancaman seperti terjadi kecelakaan kerja, Wasis menjelaskan bahwa PDSI melakukan teknik pengendalian dengan menerapkan hierarchy of risk control (hirarki pengendalian risiko) terdiri dari eliminasi, substitusi, rekayasa teknis, kontrol administrasi dan penggunaan alat pelindung diri.

Kelima unsur hirarki pengendalian itu dijelaskan Wasis sebagai berikut, pertama, pengendalian Eliminasi. PDSI saat ini gencar melakukan investasi pengadaan rig berteknologi tinggi/cyber dengan kebisingan yang rendah dimana rig dengan tipe ini menghilangkan komponen engine penggerak (sumber kebisingan) pada pompa lumpur maupun drawwork dan pengoperasiannya dilakukan secara cyber dan tersentral.

“Rig dengan model mekanik memiliki sumber bahaya kebisingan. Kalau rignya berada di lingkungan hutan mungkin tidak akan menjadi persoalan tapi ketika rig berada di perkampungan suara engine akan membuat masyarakat tidak nyaman, sekalipun sudah menerapkan sesuai regulasi terkait ambang batas. Maka kami menyiasasti dengan menggunakan rig berteknologi cyber elektrik,” jelas pehobi olah raga dan menonton ini.

Kedua, pengendalian Substitusi. PDSI juga gencar melakukan penggantian beberapa unit lampu di rig dari jenis TL/CFL (compact fluorescent lamp) menjadi jenis LED (light emitting diode) yang rendah emisi gas buang dalam mendukung program dekarbonisasi nasional.

Ketiga, pengendalian Engineering. PDSI secara kontinyu melakukan improvement di bidang teknologi keselamatan dengan mengembangkan teknologi ABF (anti block fall) yang saat ini sudah mencapai mode 3 untuk memastikan keamanan pengoperasian drawwork di rig tanpa ada kekhawatiran akan terjadinya travelling block melorot dan kekayaan intelektual tersebut sudah didaftarkan ke Dirjen HAKI hingga 50 tahun ke depan.

Keempat, pengendalian Administrasi. PDSI menerapkan Sistem Izin Kerja untuk setiap kegiatan operasional kritikal dan non rutin sehingga setiap risiko dapat termitigasi dengan benar hingga mencapai level as low as reasonable practicable (ALARP).

Kelima, penggunaan Alat Pelindung Diri (APD). Sebagaimana diamanahkan dalam Undang-Undang Keselamatan Kerja, PDSI menyediakan seluruh kebutuhan APD tenaga kerja yang diperlukan sebelum melakukan pekerjaan, seperti, Safety Helmet, Safety Shoes, Safety Glasses, Fire Retardant Coverall, Earplug, Apron dan Jas Hujan.

“Pelaksanaan pengendalian bahaya dan risiko tersebut termonitor di dalam kegiatan monitoring risk yang dilaksanakan setiap bulan baik itu untuk risiko bisnis dan risiko operasional,” jelas Wasis.

Lalu bagaimana dengan para kontraktor? Sebagai perusahaan yang memiliki beragam proses kegiatan tentu banyak melibatkan para vendor atau kontraktor. Terkait ini PDSI memiliki dan menerapkan prosedur CSMS (Contractor Safety Management System).

“Melalui prosedur CSMS ini PDSI dapat memitigasi risiko pekerjaan yang dikontrakkan dan memperkecil potensi terjadinya insiden di tempat kerja yang berkaitan dengan kegiatan kontraktor. Selain itu PDSI juga mendapatkan mitra kerja kontraktor yang memahami tentang aspek HSE dan bertanggung jawab dalam penerapannya selama kontrak berlaku yang merupakan tanggung jawab bersama,” tutur Wasis.

Sedangkan proses yang dilakukan untuk pengendalian aspek K3 di kontraktor melalui tahapan sebagai berikut, perencanaan melalui penilaian risiko, pelaksanaan prakualifikasi, pelaksanaan seleksi, pelaksanaan Pre Job Activity (penilaian sebelum bekerja), pekerjaan yang Sedang Berjalan (Work in Progress atau melakukan penilaian berjalan), pelaksanaan Evaluasi Akhir (Final Evaluation).

Dirangkum dalam ‘Salam Lima Jari’

Bagi Wasis K3 bukan sesuatu yang asing, menurutnya K3 sebagai ‘ruh’ dalam suatu bisnis. “Karena kita tahu banyak perusahaan kolaps bukan karena faktor tidak mempunyai market, atau yang lain, tapi karena faktor K3 yang tidak dijaga dengan baik, tanpa sustainability dan program yang jelas,” ujar ia.

Menurutnya K3 harus dimulai dari hal yang sederhana, mulai dulu dari pribadi-pribadi dalam fungsi-fungsi di sebuah organisasi. Individu-individu harus memiliki pandangan yang sama terkait K3. Jangan sampai antar individu berbeda, yang satu menganggap K3 itu ‘ruh’nya yang lain menganggap bukan ‘ruh’. Yang satu menganggap kebutuhan, yang lain menganggap itu paksaan, tambahnya.

“Saya bersyukur di perusahaan ini kepemimpinannya cukup jelas, memiliki filosofi dari visi misi, strategi, sampai ke program-program serta ada pondasi-pondasinya. Di tahun 2022 dicanangkan salah satu pondasi yang ditekankan untuk menuju bisnis atau perusahaan drilling maupun energy services berkelas dunia adalah HSSE Excellence dan energi transisi,” jelas pria yang menyelesaikan S1 dan S2 dengan predikat ‘cum laude’ ini.

Ia mengatakan secara juknis HSSE Excellence itu ada dua yakni sistem manajemen K3 atau yang dikenal dengan nama SUPREME (Sustainability Pertamina Expectations For HSSE Management Excellence). Dimana semua, Pertamina sampai ke anak perusahaan, wajib mengadopsi dan mengimplementasikan SUPREME. Yang kedua adalah bagaimana menjaga team tidak terjadi kecelakaan kerja atau penyakit akibat kerja dan pencemaran lingkungan yang diukur dalam sebuah model statistik dan digabung menjadi KPI. “Dimulai dari target atau komitmen yang dicanangkan di awal tahun oleh pak dirut dan masuk di KPI nya, kemudian didistribusi ke setiap fungsi. Jadi setiap fungsi ada KPI terkait masalah K3,” ungkapnya.

Karena fondasinya adalah HSSE Excellence maka pihaknya (fungsi HSSE) fokus menyiapkan program-program yang filosofinya adalah leading, atau pencegahan. “Program-program leading ini kita rangkum menjadi program ‘Salam Lima Jari’ yang dijalankan sejak 2015. Dan ini akan menjadi program pakem PDSI,” tegas Wasis.

Penyuka sayur lodeh ini menjelaskan filosofi program Salam Lima Jari terinspirasi dari banyaknya incident di tahun 2010 sampai 2014 yang berhubungan dengan faktor jari seperti luka terjepit, tergores dan lainnya. “Bukan berarti program Salam Lima Jari ini fokus pada hand and finger injury free saja tetapi kita kemas menjadi lima elemen yang saling bersinergi, yaitu dari segi kepemimpinan atau leadership, behavior be safety, quality assurance, enviro program green drilling dan security for all (security excellence),” ujar Wasis. Kemudian Salam Lima Jari berevolusi terus dari mulai 1.0, 2.0, 3.0, 4.0 dan seterusnya, terangnya.

“Jadi dalam program Salam Lima Jari itu tahapannya dimulai dari planning yang di dalamnya ada komitmen dan sistem tata kerja (STK). Komitmen yang sudah ditandatangani oleh semua BOD dan semua manajemen kemudian dipasang di setiap rig dan fungsi, ditambah penguatan berupa STK di setiap fungsi,” paparnya. Maka program leading inilah yang akan kita gencarkan dengan metode-metode bukan hanya top to down tapi juga bottom up, tambahnya.

Selanjutnya STK yang terdiri dari Tata Kerja Operasi (TKO), Tata Kerja Individu (TKI) sampai Tata Kerja Penggunaan Alat (TKPA) itu dibreakdown semua, untuk selanjutnya dilakukan HSSE campaign sebagai bentuk internalisasi. “Berikutnya adalah bottom up activity, yaitu komunikasi dari pekerja yang menjalankan berupa feedback atau masukan-masukan yang kemudian kita inventory, perbaikan dan evaluasi dengan memberikan reward dan konsekwensi,” jelas pemilik falsafah ‘leader create leader’ ini.

Menanamkan Budaya dan Perilaku K3

Beragam upaya dilakukan untuk mendukung terciptanya budaya K3. Tentang perilaku berbasis K3, misalnya, Wasis menekankan adanya gotong-royong di semua stakeholder agar menjadi budaya. Menurutnya budaya K3 dimulai dari komitmen dan role model dari top leader dulu, kemudian agar itu bisa menjadi tata nilai maka harus menyusun baik program-program maupun prosedur-prosedur yang mendukung terbentuknya budaya K3 yang positif. Selanjutnya adalah melakukan kegiatan kampanye-kampanye hingga ke grass root (front liner), termasuk memajang potret keluarga pekerja agar mereka selalu teringat keluarga yang selalu menanti mereka pulang dalam keadaan sehat dan selamat.

“Jadi kami meminta kesadaran kepada mereka, bukan karena dipaksa. Maka PDSI menetapkan jargon bekerja ‘SIAP’. Artinya siap sehat, siap tahu apa yang akan dikerjakan, siap tahu prosedur, siap tahu risiko dan terakhir siap sudah memitigasi risikonya,” jelasnya.

Terkait perubahan budaya K3, PT PDSI mengacu kepada referensi dari PT Pertamina Persero bahwa tahapan perubahan budaya K3 dimulai dari level terendah hingga tertinggi yaitu Pathological, Reaktif, Kalkulatif, Proaktif dan Generatif.

“Pada tahun 2015 PDSI melakukan survei budaya HSE, hasilnya masih di fase Reaktif dan Kalkulatif, kemudian dilakukan survei kembali di tahun 2022 dan 2023 dengan hasil naik di fase Proaktif dimana Fase Generatif masih menjadi challenge kita untuk diraih,” ungkapnya.

Lalu apa saja yang sudah dilakukan PDSI dalam mencapai tahapan saat ini? Wasis mengatakan perlu adanya komitmen dari manajemen terkait aspek HSSEQ. Hal ini ditunjukkan dengan kebijakan dan komitmen yang ditandatangani oleh Top Manajemen di setiap awal tahun yang dilanjutkan dengan pembaruan peraturan dan prosedur yang relevan. Terkait prosedur, PDSI selalu me-maintain Pedoman, TKO, TKI dan TKPA serta peraturan perundangan untuk menjamin keselamatan operasional yang dilanjutkan dengan melakukan komunikasi dan campaign

Berikutnyamengajak keterlibatan para pekerja dalam program terkait aspek HSSEQ yang sudah tertera dalam Cascade KPI. Lalu perhatian manajemen terhadap pekerja dan membangun kepercayaan antara manajemen dan pekerja. Ditambah pengawasan, monitoring, tindakan perbaikan, meninjau ulang sistem dan perbaikan secara terus menerus.

Untuk menjamin agar program kerja, prosedur dan peraturan dilaksanakan sesuai dengan kaidah-kaidah K3 yang benar harus dilakukan monitoring melalui beberapa cara, misalnya kegiatan seperti tail gate meeting (meeting pergantian shift), PJSM (Pre Job Safety Meeting) sebelum memulai pekerjaan, pelaksana obsevasi melalui kartu PEKA dan pelaksanaan HSE Marshal.

“Beberapa rig kami juga sudah dilengkapi dengan CCTV untuk memonitor perilaku personil dan menjadi bahan evaluasi bersama terkait apa saja yang masih bisa dikembangkan dalam membentuk budaya K3 positif. Kemudian implementasi dari sistem izin kerja untuk memandu setiap crew melaksanakan on going job sesuai dengan prosedur dan memastikan mitigasi sudah dilakukan serta terverifikasi oleh pejabat yang berwenang. Di samping itu PDSI juga memiliki HSSE dashboard yang terintegrasi dengan parameter-parameter fungsi yang lain seperti operasional,” ungkap Wasis. Pemantauan (monitor) tersebut dilakukan setiap bulan, triwulan dan tiap tahun dalam bentuk K3 Report, tambahnya.

Tindakan lainnya adalah manajemen melakukan kontrol di lapangan yang sering dikenal dengan istilah management walk throught (MWT). Menurut Wasis MWT merupakan sarana komunikasi dua arah antara manajemen dengan crew/pekerja, yang dilakukan secara rutin dengan tujuan memastikan semua pihak mempunyai cara pandang akan target/tujuan perusahaan yang sama dan diukur antara rencana dan realisasinya. “MWT ini dilakukan baik secara terjadwal maupun dilakukan dengan cara tidak terjadwal tanpa ada pemberitahuan yang kita kenal dengan MWT sidak,” ujar Wasis.

Selanjutnya adalah menerapkan MWT Mandah yaitu kunjungan lapangan yang dilakukan level manajer dengan cara menginap minimal semalam di lapangan untuk melakukan observasi dan dilanjutkan melakukan presentasi hasil observasi tersebut ke atasan masing-masing (level VP). Setelah itu dilanjutkan diskusi dua arah dengan crew tentang fakta-fakta hasil observasi dan menanyakan saran-saran yang ada maupun apa saja kendala yang dihadapi oleh teman-teman crew untuk mencapai budaya K3 yang positif dan sustain.

Dengan melakukan MWT membuat crew/pekerja memiliki kesadaran karena atasan mereka peduli akan timnya, jauh-jauh manajemen datang ke lokasi menanyakan hal yang sederhana soal makan atau kesehatan, misalnya. Pekerja tambah senang karena bagi pekerja yang sering bertanya akan mendapat hadiah kenang-kenangan seperti thumbler, topi, dll, akhirnya apapun disampaikan. Tujuannya adalah melatih keberanian untuk berpendapat, sehingga apabila terdapat sesuatu yang tidak normal, unsafe action atau unsafe condition mereka akan speak up tidak disembunyikan atau disimpan.

Terkait standar manajemen K3L yang digunakan, PDSI tetap mengacu kepada standar dan peraturan yang berlaku di Indonesia dan Internasional. Seperti peraturan-peraturan yang diterbitkan oleh Kemnaker, Migas, KLHK, standar internasional seperti sertifikat API (American Petroleum Institute) dan ISO Series serta sistem manajemen HSSE PT Pertamina Persero bernama SUPREME.

Namun dalam pelaksanaannya bukan tanpa kendala. Menurut Wasis kendala yang dihadapi perusahaan saat ini dalam penerapan pembudayaan K3L diantaranya adalah crew lokal pada saat rig melakukan mobilisasi dan beroperasi di lokasi yang baru. Konsistensi personil dalam berperilaku selamat selama bekerja di lokasi merupakan masalah krusial. Tantangan lain adalah masih ada mental hit and run pekerja, jika tidak ada kunjungan manajemen mereka agak longgar dan begitu juga sebaliknya. Kemudian sistem training yang belum komprehensif, isu kompetensi personil serta isu turn over personil, khususnya personil HSE di lapangan.

Untuk itu berbagai langkah bersifat prosedural dan menguatkan ‘rasa’ pun dilakukan. Seperti menanamkan mindset bahwa mereka bekerja tidak hanya sekedar mencari rejeki saja, bahwa keluarga menunggu di rumah dan kembali dengan utuh dan selamat itu jauh lebih penting. Sertifikasi kompetensi adalah suatu keharusan bagi crew yang akan bekerja di Rig, misalnya orang yang bekerja di rig floor harus memiliki sertifikat Operator Lantai Bor (OLB), yang bekerja di area monkey board harus memiliki sertifikat Operator Menara Bor (OMB) dari migas dan sertifikat kompetensi lainnya yang sudah ditentukan oleh peraturan perundangan yang berlaku. Setelah itu standar PDSI harus discreening lagi dengan melakukan Basic Safety Training secara periodik untuk semua level pekerja yang mempunyai sertifikat atau belum.

Basic Safety Training sendiri merupakan training pengetahuan dasar terkait keselamatan kerja khusus bidang pengeboran migas. Seseorang yang lulus dari Basic Safety Training akan mendapatkan SIM L (Loc) dari Pertamina. “Kemudian kami juga melakukan refresh pengetahuan para pekerja secara periodik di bidangnya masing-masing setiap satu tahun sekali. Ada lagi assessment setiap masuk ke lokasi harus mendapat safety induction dan pengenalan bidang pekerjaannya,” jelas peraih Penghargaan Peringkat Terbaik Full Program PERTAMINA – GE Oil and Gas University Full Program Tahun 2011.

Bagaimana sistem reward and punishment diterapkan? PDSI memiliki prosedur pemberian penghargaan dan konsekuensi terkait aspek HSE. Pemberian penghargaan yang sudah dilakukan diantaranya penghargaan atas tercapainya jam kerja selamat dari masing-masing rig, penghargaan terkait penulisan kartu observasi atau PEKA (kualitas dan kuantitas) dan penghargaan Pertamina Drilling Award yang didalamnya terdapat kategori penghargaan seperti Best HSE Performance, Best Employee Performance, Best Marketer Performance, Best Operation Performance dan Best Rig Performance.

“Sedangkan pemberian punishment dilakukan berdasarkan pelanggaran prosedur pada aspek keselamatan dan keamanan tetap ditegakkan dengan tujuan memberikan edukasi kepada setiap pelanggar dan tidak mengulanginya kembali di masa yang akan datang,” ujar Wasis.

Atas pencapaian yang dilakukan, PDSI pun diganjar dengan berbagai penghargaan K3 baik dari lembaga pemerintah maupun lembaga lain. Penghargaan itu diantaranya Four Star Implementation Safety Culture Program dari World Safety Organization tahun 2023 dan Best Lost Time Incident Free Onshore Drilling Company dari IADC SEAC Chapter tahun 2023.

Di akhir bincang-bincang dengan KATIGA, Wasis berharap PDSI dapat menjadi pelopor implementasi K3 modern dengan mengombinasikan aspek digitalisasi berbasis artificial intelligence untuk menjadi fondasi pengembangan bisnis yang berkelanjutan dengan tetap mengedapankan optimalisasi pemberdayaan komunitas lokal dimanapun PDSI berada.